La industria cerámica frente al reto energético: cogeneración e hidrógeno verde

La cogeneración como puntal energético del sector cerámico

Tras una hibernación forzosa debido a la situación excepcional generada por el coronavirus SARS‐CoV‐2, la reactivación industrial de nuestro país requiere de un incremento de la competitividad, una mayor eficiencia en los procesos y, como no podía ser menos, de un conjunto de acciones debidamente articuladas para lograr una descarbonización eficaz de nuestro modelo energético. Así, según apunta Javier Rodríguez, director general de la Asociación Española de Cogeneración (ACOGEN), en su entrevista en Castellón Plaza, “reactivar la industria pasa por la energía” y en el caso de nuestro sector afirma, de forma categórica, que el azulejo es “un sector que difícilmente podrá remontar sin las alas de la cogeneración“.

Según el Instituto para la Diversificación y Ahorro de la Energía (IDEA), la cogeneración consiste en la producción, conjunta y de forma secuencial, de energía mecánica y/o eléctrica y calor útil. En este sentido, la cogeneración representa una herramienta clave para las industrias intensivas en energía, como es el caso de la industria cerámica, proporcionando electricidad y calor de forma eficiente y segura (Figura 1). Además, es la tecnología más extendida entre estos tipos de industrias, responsables de dos tercios de las emisiones de dióxido de carbono industriales en la UE, con el fin de alcanzar la neutralidad de carbono en 2050. Concretamente, tal y como señala Javier Rodríguez, la cogeneración supone una reducción de entre un 20 y un 35% del CO2 emitido, ahorrando así hasta 13 millones de barriles de petróleo y alrededor de 8 toneladas de CO2 cada año.

Figura 1. Esquema del concepto de cogeneración. Fuente: Ziegelindustrie International

Así, la cogeneración está más que presente en las diversas hojas de ruta europeas trazadas para la industria cerámica en materia de reducción de emisiones. Respecto a esto, determinadas acciones resultan muy interesantes, como por ejemplo, la implantación de nuevos diseños de hornos, con capacidades integradas de cogeneración, como ocurre en el caso del proyecto DREAM en el que participa el Instituto de Tecnología Cerámica (ITC), los cuales podrían reducir las emisiones hasta en un 20%.

No cabe duda de que, en el caso de la industria cerámica, en el que los costes energéticos son fundamentales para poder producir y ser competitivos, la cogeneración toma todavía más fuerza, resultando absolutamente imprescindible. Por ese motivo, la situación actual añade todavía más incertidumbre a un sector que lucha por salir de la que algunos ya denominan cuarta crisis sectorial. Y es que, a diferencia de lo que ocurre en otros países (y en nuestro caso competidores) como Italia, desde ACOGEN, denuncian una falta de apoyos a la cogeneración por parte del Ministerio para la Transición Ecológica y del Reto Demográfico (MITERD). Así, resulta necesario que el gobierno actualice las retribuciones correspondientes a las industrias cogeneradoras por la electricidad generada y que se estima en alrededor de un 11% de la electricidad producida a nivel nacional. De no ser así, las consecuencias serían muy severas para más de 600 industrias responsables del 20% del PIB industrial de nuestro país, entre las que se encontramos industrias alimentarias, papeleras, químicas y, por supuesto, nuestras azulejeras.

Hacia una cogeneración 100% renovable: biogás e hidrógeno

Sin embargo, desde el punto de vista de la descarbonización del tejido industrial, se requiere de procesos de cogeneración alternativos y sostenibles, a diferencia de aquellos estándar que emplean como combustible gas natural o carbón. Por todo esto, adquieren especial relevancia combustibles gaseosos alternativos, tales como el biogás o el hidrógeno. En el caso del primero, se trata de una mezcla de metano y CO2 en proporciones variables, obtenido, por ejemplo, a partir de la descomposición de residuos ganaderos y agroindustriales, o generado a partir de los lodos de las depuradoras de aguas residuales, o bien procedente de residuos domésticos. Este biogás, presenta la ventaja de que puede inyectarse a la red de gas natural con la que ya cuentan las empresas del sector cerámico.

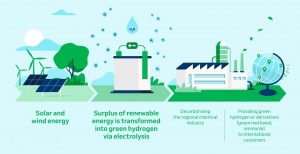

Por otro lado, tal y como afirman desde ACOGEN, los equipos de cogeneración, incluyendo todos sus componentes, tales como turbinas, motores y células de combustible, son capaces de trabajar con otros combustibles gaseosos 100% renovables, incluyendo el gas hidrógeno. Una alternativa que resulta cada vez más atractiva. Así, según afirmaba Emilio Nieto, director del Centro Nacional del Hidrógeno (CNH2), en una entrevista para Innovaspain la semana pasada, “el hidrógeno nos va a permitir en un futuro no muy lejano ser capaces de descarbonizar, prácticamente todo el tejido industrial”. Esto es debido a que la generación de calor a partir de la combustión de hidrógeno gas, genera agua en lugar de CO2. Además, este hidrógeno puede obtenerse por electrólisis del agua, siendo necesario un aporte energético para “romper” las moléculas de agua en sus elementos constituyentes: el propio hidrógeno y el oxígeno. Cuando este aporte energético procede de fuentes renovables, se dice que su cadena de producción está totalmente descarbonizada, y tenemos entonces un ciclo de producción-consumo completamente libre de emisiones, siendo este el caso del denominado hidrógeno verde. A pesar de que existen otras variantes como el hidrógeno azul (procedente de gas natural) o el gris (procedente de combustibles fósiles y hasta el momento el que se produce en mayor cantidad), según afirma Nieto: “no tiene sentido que hagamos el esfuerzo de desarrollar una tecnología que no sea hidrógeno verde” y por ello el CNH2 colabora codo con codo con el MITERD en la elaboración de una Hoja de ruta de Hidrógeno Renovable en línea con lo que establece el Pacto Verde de la UE.

Figura 2. El hidrógeno verde: generación y almacenamiento. Fuente: DEME

Hidrógeno verde y su papel en la descarbonización del tejido industrial

Existe, además, otro factor fundamental a tener en cuenta que justifica el hecho de que el hidrógeno verde esté llamado a ser un actor clave en el panorama energético del futuro y este no es otro que su capacidad de almacenamiento de energía (Figura 2). Este es un aspecto revolucionario en el campo de las energías renovables, que según Nieto “permite que las fuentes renovables estén continuamente generando electricidad y cuando no se consume, se almacena en el hidrógeno”. Con esto, puede almacenarse hidrógeno en grandes volúmenes, durante largos periodos de tiempo, y disponer de él, a posteriori, para generar electricidad mediante pilas de combustible o quemándolo como combustible verde para el transporte, por ejemplo. Pese a las pérdidas asociadas a los procesos de almacenaje y recuperación, estaríamos hablando de Gigavatios-hora (GWh) almacenados durante meses, lo cual hace del hidrógeno una opción energética todavía más atractiva que no ha pasado desapercibida para gigantes como Repsol e Iberdrola que ya preparan la construcción de plantas de hidrógeno verde en Bilbao y Puertollano, respectivamente.

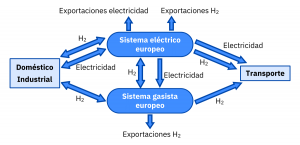

Por todo esto, el hidrógeno verde se perfila como la última pieza del puzle que conectaría los sectores eléctricos, gasista, doméstico, industrial y del transporte, tal y como se muestra en la siguiente figura:

Figura 3. El hidrógeno (H2) y sectores relacionados. Fuente: AleaSoft Energy Forecasting

A modo de conclusión

Como conclusión y desde la óptica del sector cerámico, no debemos perder de vista que la tecnología actual no es un pasaporte para la eternidad, por lo que urge el desarrollo de tecnologías disruptivas para enfrentar el reto de descarbonizar el sector con suficientes garantías, algo similar a la transformación acontecida en la fabricación de baldosas con la introducción de la monococción en detrimento de la bicocción. Además, las restricciones que impone Europa en materia de emisiones añaden cada vez mayor complejidad al reto energético, ya que según ASCER (Asociación Española de Fabricantes de Azulejos y Pavimentos Cerámicos) el sector tendría que hacer frente a la compra de derechos de emisión con un importe de entre 40 y 50 millones de euros para el periodo 2021-2025, una cuantía cada vez más difícil de asumir para un sector que lucha por superar su cuarta crisis sectorial.

Técnico de la Unidad de Inteligencia Competitiva de ITC