Generación de electricidad a partir del calor residual de los hornos

Recuperación de calor residual en procesos industriales

Todas las industrias que requieren de procesos a elevada temperatura para el desarrollo de sus productos se encuentran con el problema de tener un calor residual, sobrante del proceso, de difícil valoración debido habitualmente a la dificultad tecnológica o a la fuerte inversión que se debe de realizar.

Sin lugar a duda, este es el caso del sector cerámico, donde podemos encontrar procesos de alta temperatura en prácticamente todas las fases de elaboración del producto cerámico. Desde la preparación de las materias primas (fritas, pigmentos y esmaltes), pasando por la elaboración del soporte (atomización y secado) y finalmente el proceso de cocción, en ocasiones por duplicado.

Estos requerimientos son compensados en gran parte por procesos como la cogeneración en el proceso de atomización, o la recuperación de parte del calor de cocción para el secado de piezas y alguna que otra acción puntual. Todo ello permite, junto a otras bondades en uso (bajo mantenimiento, larga vida, etc.), que el balance del ciclo de vida del producto cerámico sea competitivo cuando lo comparamos a otros productos del mercado.

Sin embargo, se considera que todavía queda recorrido para recuperar energía, especialmente de las corrientes residuales, para así obtener mejoras en la eficiencia que se traduzcan en importantes ahorros económicos, junto a la mejora de otros indicadores como las emisiones de CO2, consumo energético y, en definitiva, el balance de ciclo de vida de producto.

El proceso de cocción: el momento clave del consumo energético

Aunque esta posibilidad es aplicable en diferentes momentos del proceso de fabricación, en esta ocasión nos vamos a centrar en el proceso de cocción, que junto al proceso de atomización es el que mayor porcentaje de consumo energético supone.

El proceso de cocción tiene como elemento tecnológico destacado el propio horno, cuya evolución en eficiencia desde la aparición de los hornos monoestrato en la década de los 80 ha sido muy notable. Sin embargo, y pese a ello, se continúa teniendo dos chimeneas que emiten a la atmósfera enormes corrientes de aire a una temperatura elevada y que no es óptimamente aprovechado.

Entrando en detalle en el propio proceso de cocción, y simplificando a un estándar, puede decirse que la temperatura máxima de cocción se sitúa entre 1.100 y 1.200 ºC, y la duración del ciclo de cocción entre 40 y 70 minutos.

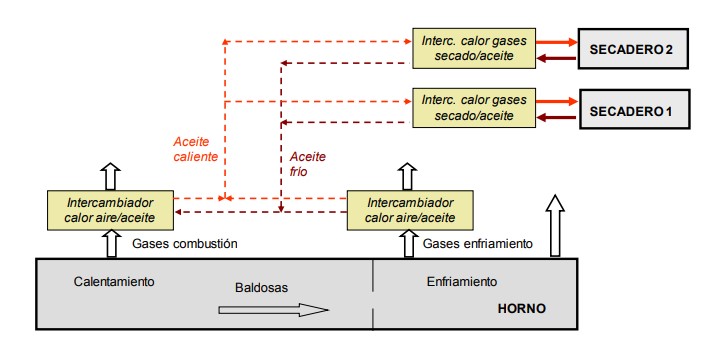

Los gases calientes resultantes de la operación de cocción se emiten a la atmósfera a través de dos focos emisores. Los humos procedentes de la zona de calentamiento y cocción, que presentan una temperatura media de unos 200 ºC, se emiten al exterior por una chimenea que se encuentra a la entrada del horno, mientras que los de las zonas de enfriamiento, cuya temperatura oscila entre 100 y 250 ºC, se emiten por una chimenea que se encuentra a la salida del horno. En algunos casos existen dos chimeneas de enfriamiento.

El aprovechamiento del calor residual es posible

La realidad es que estas dos corrientes gaseosas residuales cuyo contenido entálpico es tan importante ya se están aprovechando en algunas instalaciones industriales.

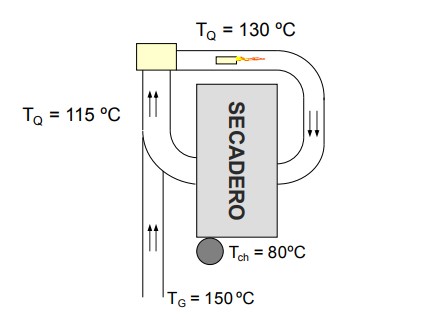

El aprovechamiento más habitual es utilizar este calor residual en el mismo horno, para precalentar el aire de combustión en quemadores. En algunos casos también se aprovecha en otras etapas del proceso, como son los atomizadores (en las empresas que disponen de ellos), los secaderos del soporte cerámico una vez conformado y los secaderos de vagonetas a la entrada del horno. Hay que tener en cuenta que para los secaderos es necesario hacerlo mediante un intercambiador de calor, puesto que el uso directo de estos gases genera contaminaciones en el producto procedentes de los ácidos que contaminan estas corrientes.

Este calor se puede aportar a los secaderos de dos formas distintas:

– Directamente de los gases de enfriamiento procedentes del horno: En el secadero, el aire ambiente procedente de la chimenea de enfriamiento del horno se introduce en las conducciones de recirculación para aumentar la temperatura de los gases recirculados antes de que lleguen al quemador, y de este modo reducir el consumo de gas natural de los mismos.

– Mediante un fluido intermedio (aceite térmico): Se instala en las chimeneas del horno intercambiadores de calor. Los gases procedentes del horno ceden su calor sensible a un aceite térmico, que posteriormente lo transfiere a través de otro intercambiador a los gases de secado en las conducciones de recirculación de los secaderos.

¡Eureka, el calor residual puede generar electricidad!

Pero otra posibilidad muy interesante es el aprovechamiento de estas corrientes de calor residual para la generación de electricidad. Son múltiples las referencias que podemos encontrar en la bibliografía donde se habla de ello. Ya no se limita al vehículo espacial Curiosity enviado por la NASA a Marte.

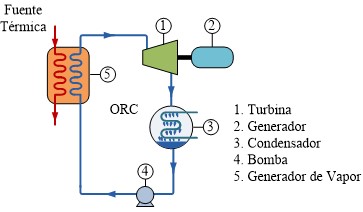

Existen múltiples vías y una de ellas es el Ciclo orgánico Rankine, que permite trabajar con corriente entre 70 y 300 ºC. Este es el esquema de trabajo:

Tal y como se constató en el proyecto TECEM desarrollado por AICE-ITC, ya existe una empresa del sector cerámico que ha incorporado una tecnología que le permite generar electricidad aprovechando el calor residual de su horno. Este equipo se activa mediante aceite térmico a 165ºC extraído del calor residual del horno. Este equipo permite la producción eléctrica neta de 105.000 kWh/año y una reducción anual de emisiones de gases de efecto invernadero de 41 Tm de CO2.

Vicente Lázaro Magdalena

Responsable Unidad de Inteligencia Competitiva de ITC

Bibliografía:

– Proyecto TECEM “Desarrollo de nuevas tecnologías para el análisis y la optimización energética y medioambiental del proceso de fabricación de baldosas cerámicas”

– AVEN, 2011. “Guía de ahorro energético en el sector de baldosas cerámicas de la Comunidad Valenciana. Plan de ahorro y eficiencia energética”.

– Monfort, E., Mezquita, A., Granel, R., Vaquer, E., Escrig, A., Miralles, A., Zaera, V. 2010. Análisis de consumos energéticos y emisiones de dióxido de carbono en la fabricación de baldosas cerámicas. Bol. Soc. Esp. Ceram. Vidr., 49(4), 303–310.

– https://elperiodicodelaenergia.com/prueban-con-exito-el-aprovechamiento-…

– http://zitroneenergy.com/sin-categoria/generacion-de-electricidad-con-ca…

– Empresa Rank®

– Video demostrativo del equipo de microgeneración en la empresa KEROS