Técnicas de fabricación aditiva cerámica: visión global y análisis comparativo

Según el estudio de mercado publicado por SmarTech Publishing, que incluye datos clave de pronósticos y dimensionamiento del mercado, rastreando toda la cadena de valor de la fabricación aditiva, la impresión 3D de cerámicas generará 2028 un total de 3.6 billones de dólares en todo el mundo, alcanzando su madurez en 2025. Frente a estos datos, no cabe duda de que, pese a que todavía dista del desarrollo alcanzado en sectores como el plástico o el metal, la impresión 3D cerámica se perfila como una tecnología potente, capaz de detonar una auténtica revolución en el sector cerámico, tal y como apuntan diversos autores. Dado el interés que la fabricación aditiva está despertando a nivel mundial, en esta edición de Vigilancer pretendemos desgranar las diversas tecnologías de impresión 3D cerámica, analizando sus pros y sus contras.

La fabricación aditiva rompe con el enfoque conservador de la cerámica

Tradicionalmente, el conformado de piezas y objetos cerámicos se lleva a cabo partiendo de una mezcla de materias primas y aditivos en polvo, en seco o por vía húmeda, empleando técnicas tales como el prensado, colada, o la inyección, y con el consiguiente tratamiento térmico. Sin embargo, estas técnicas presentan importantes limitaciones en cuestión de tiempos, costes asociados y, especialmente, su incapacidad para fabricar estructuras con geometrías complejas. Además, dadas las propiedades intrínsecas de los materiales cerámicos, como su fragilidad y dureza, el mecanizado de las piezas se complica considerablemente, apareciendo múltiples defectos como por ejemplo grietas, degradándose la calidad de las superficies y la precisión dimensional.

En este sentido, la irrupción de las diversas tecnologías de fabricación aditiva o impresión 3D, supone una verdadera revolución, haciendo posible una fabricación flexible, precisa y altamente controlada, de objetos cerámicos con formas y estructuras altamente complejas, imposibles de producir mediante las técnicas tradicionales antes mencionadas. Con esto, las máquinas de impresión 3D, son capaces de generar objetos físicos, mediante la deposición minuciosa de materiales, punto a punto, línea a línea o capa por capa, a partir de modelos 3D en archivos CAD que son digitalmente divididos en secciones transversales 2D. Todo esto, unido al notable incremento en la productividad asociado, justifica el interés despertado en el sector cerámico por estas tecnologías.

Los avances logrados en diversos campos, tales como la ciencia e ingeniería de materiales o la informática, han permitido el desarrollo de tecnologías de impresión 3D específicas para los materiales cerámicos. Así, existe en la actualidad diferentes métodos de impresión 3D cerámica que se clasifican en 3 grandes grupos en función de la naturaleza del material que alimenta la impresión.

Técnicas basadas en la fotopolimerización: una apuesta prometedora

En primer lugar, encontramos un conjunto de métodos en los que se parte de una suspensión líquida de partículas cerámicas en forma de pasta o tinta (slurry-based methods), en los que aspectos tales como la reología, viscosidad y tamaño de partícula resultan vitales para para poder imprimir productos que cumplan con las especificaciones técnicas exigidas. Dentro de este grupo destacan técnicas como la estereolitografía o variantes de esta como el procesado digital de luz (DLP), ambos basados en la polimerización radicalaria de una resina fotocurable por acción de la luz ultravioleta. Esta resina endurecida por la acción de un láser actúa a modo de ligante y debe eliminarse en la etapa de sinterización posterior.

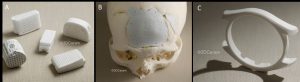

Estas técnicas, inicialmente se centraron, de forma casi exclusiva, en el campo biomédico, concretamente en la impresión 3D de implantes cerámicos, con excelentes resultados en la fabricación de piezas que reproducían de manera sorprendentemente exacta la porosidad requerida en una reconstrucción ósea de cráneo o columna. Sin embargo, los elevados niveles de resolución alcanzados, así como la calidad de los acabados superficiales, han permitido la irrupción de estas tecnologías en nuevos mercados tales como el sector del automóvil, la industria aeroespacial y aeronáutica o el sector del lujo (accesorios como anillos, relojes o esculturas).

Impresión cerámica mediante estereolitografía de implantes óseos (A y B) y componentes de relojes de alta gama (C) de la empresa 3DCeram.

Técnicas basadas en polvos cerámicos: un largo camino por recorrer

En segundo lugar, encontramos otro grupo de métodos de impresión en los que la impresión se alimenta de un lecho de polvo cerámico (powder-based methods). Así, en su modalidad más extendida, las partículas cerámicas quedan unidas las unas con las otras mediante el empleo de aglutinantes orgánicos (binders) que permiten la solidificación transversal de las sucesivas capas de polvo. Este componente debe eliminarse por calcinación en el post-tratamiento de las piezas, generando tensiones por contracción en función del porcentaje escogido una vez eliminado, además de imponer restricciones de tipo reológico para su aplicación desde el cabezal.

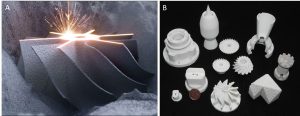

Dentro de este mismo grupo encontramos también diferentes técnicas de sinterización de polvos mediante la energía proporcionada por un láser (laser selective sintering, SLS), fundiendo de forma selectiva cada capa de partículas cerámicas quedando unidas unas con otras.

En general, en este tipo de técnicas aplicadas a la cerámica, detectamos un grado de desarrollo sustancialmente inferior al alcanzado en sectores como el plástico o el metal. Esto se debe principalmente a un conocimiento todavía escaso sobre las interacciones de la luz láser con las partículas del lecho de polvo o los mecanismos de fusión de las capas depositadas. Además, la presencia de gradientes térmicos debidos al calentamiento/ enfriamiento rápido inducen a la aparición de defectos tales como grietas y poros, degradándose la calidad de la pieza final, especialmente en lo relativo a la calidad de las superficies. En este sentido las técnicas de fotopolimerización son muy superiores, además de que las máquinas de impresión basadas en estas técnicas presentes en el mercado actual resultan bastante más económicas que las de sinterización de polvos. Sin embargo, los costes asociados a los materiales de alimento son inferiores en este tipo de técnicas, especialmente debido al precio de las resinas fotocurables y los fotoiniciadores de polimerización empleados en estereolitografía o DLP.

Sinterización láser sobre un lecho de polvo cerámico (A) y diversos componentes cerámicos obtenidos por esta técnica (B). Fuentes: 3DCeram y EMC.

Otros métodos de menor precisión: Laminación (LOM) y Deposición por hilo fundido (FDM)

En último lugar, pasamos a describir los denominados bulk-based methods, concretamente la fabricación de objetos laminados (LOM) y la deposición por hilo fundido (FDM). El primero de ellos consiste básicamente en generar un objeto tridimensional mediante deposición sucesiva de finas secciones transversales obtenidas mediante una herramienta de corte láser, siguiendo el modelo 3D CAD correspondiente. En este sentido es necesario emplear un agente adhesivo que garantice la unión entre capas y que, finalmente, se eliminará durante la sinterización. Los principales problemas asociados con esta técnica tienen su origen en una unión débil entre estas capas, observándose fenómenos de delaminación y porosidad interfacial en las piezas finales, por citar sólo algunos ejemplos. Esto unido a una calidad de las superficies inferior a la lograda con técnicas de fotopolimerización, explicaría que en los últimos años la aplicación de esta técnica en cerámica se haya limitado únicamente al prototipado de estructuras relativamente sencillas, como es el caso de algunos motores.

Por otro lado, la fabricación a partir de filamento fundido se presenta como una técnica de fabricación de bajo coste que consiste en la extrusión del material de alimento fundido generando un filamento ligero y flexible que se deposita formando capas que solidifican inmediatamente unas sobre otras. El material cerámico, dadas sus propiedades mecánicas, debe mezclarse con un polímero termoplástico con el fin de poder generar hilos ligeros, resistentes y flexibles. Aspectos tales como la homogeneidad de las superficies, las propiedades mecánicas finales o la precisión dimensional, vienen determinados por variables tales como la sección del filamento fundido o el grosor de las capas depositadas. Así, una de las problemáticas más habituales es el llamado efecto escalera, denominado así por el aspecto escalonado que se observa en las piezas finales, y que es una clara consecuencia de la falta de precisión en la deposición a lo largo de la dirección axial.

Impresión cerámica FDM de la compañía italiana WASP.

El importante reto de la impresión 3D cerámica

De todo lo anterior se desprende que, a pesar de los numerosos avances tecnológicos obtenidos, especialmente en la búsqueda de materiales imprimibles y en la optimización de las etapas de procesado y post-procesado, todavía existen obstáculos importantes que limitan la expansión de la impresión 3D cerámica. Con esto, la producción industrial en masa sigue constituyendo un importante reto, así como la impresión de piezas de grandes dimensiones, dada la fragilidad y los bajos coeficientes de expansión propios de las cerámicas.

Sin embargo, la creciente necesidad de obtener piezas y componentes con una mayor resistencia a la temperatura y tenacidad, actúa como la principal fuerza impulsora para abrir el camino hacia otros sectores, en los que se lleva a los metales al límite de sus capacidades y donde las cerámicas podrían adoptar una posición dominante.

Técnico de la Unidad de Inteligencia Competitiva de ITC

Referencias

3D printing of ceramics: a review

Additive manufacturing of ceramic components

Tissue engineering and additively manufactured ceramic-based biomaterials